ブログ

2022年2月9日

Tigo社のEIソフトウェアによるトラックロール回避のためのウェビナー

O&Mはいくらかかるのか?

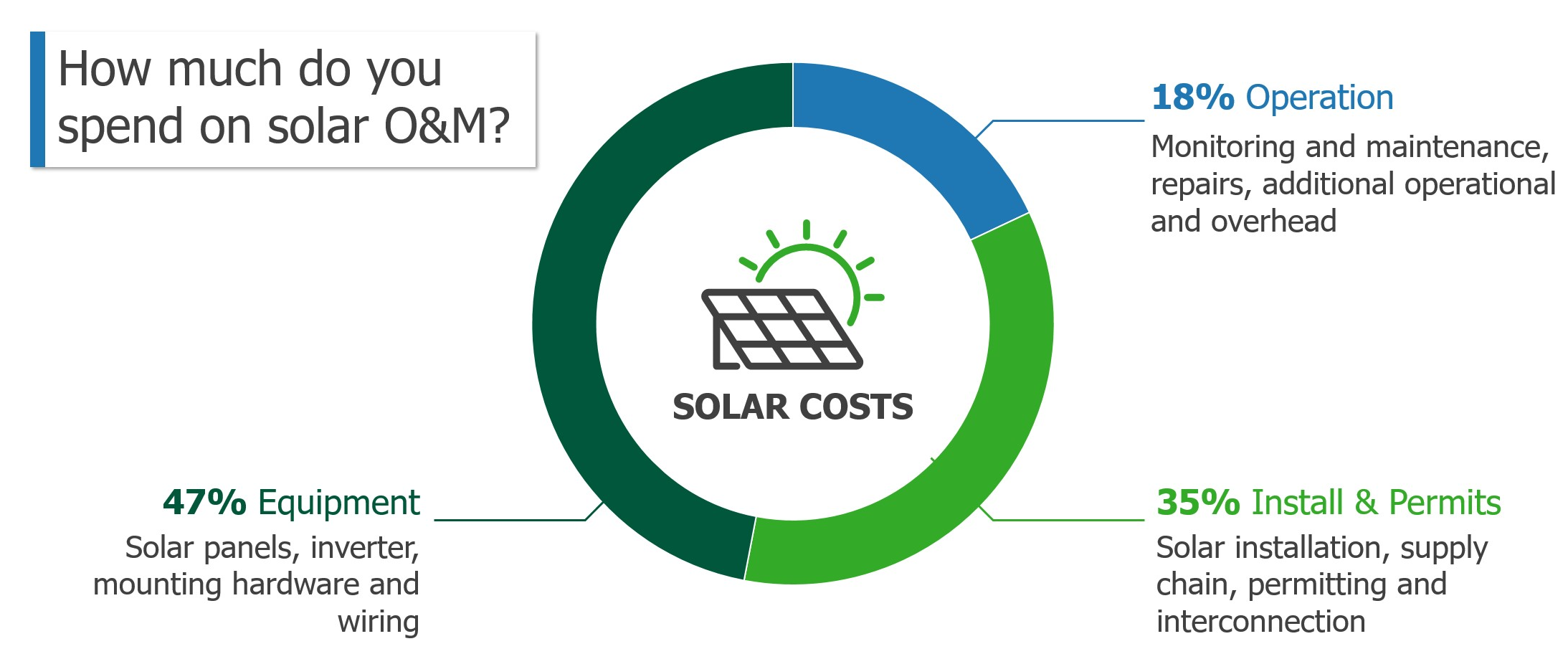

とりあえず、図1はSunrun2021の試算なので、全国的にも関連性が高く、最近のものです。彼らの試算によると、太陽光発電設備のコストのうち、運用は約18%です。太陽光発電は25年の寿命を持ち、O&Mコストが極めて低いという素晴らしい利点があることは承知しています。しかし、ただ単にモジュールなどを設置すれば、何も心配がいらないというわけではありません。25年の寿命を考えると、かなり大きなコストがかかります。

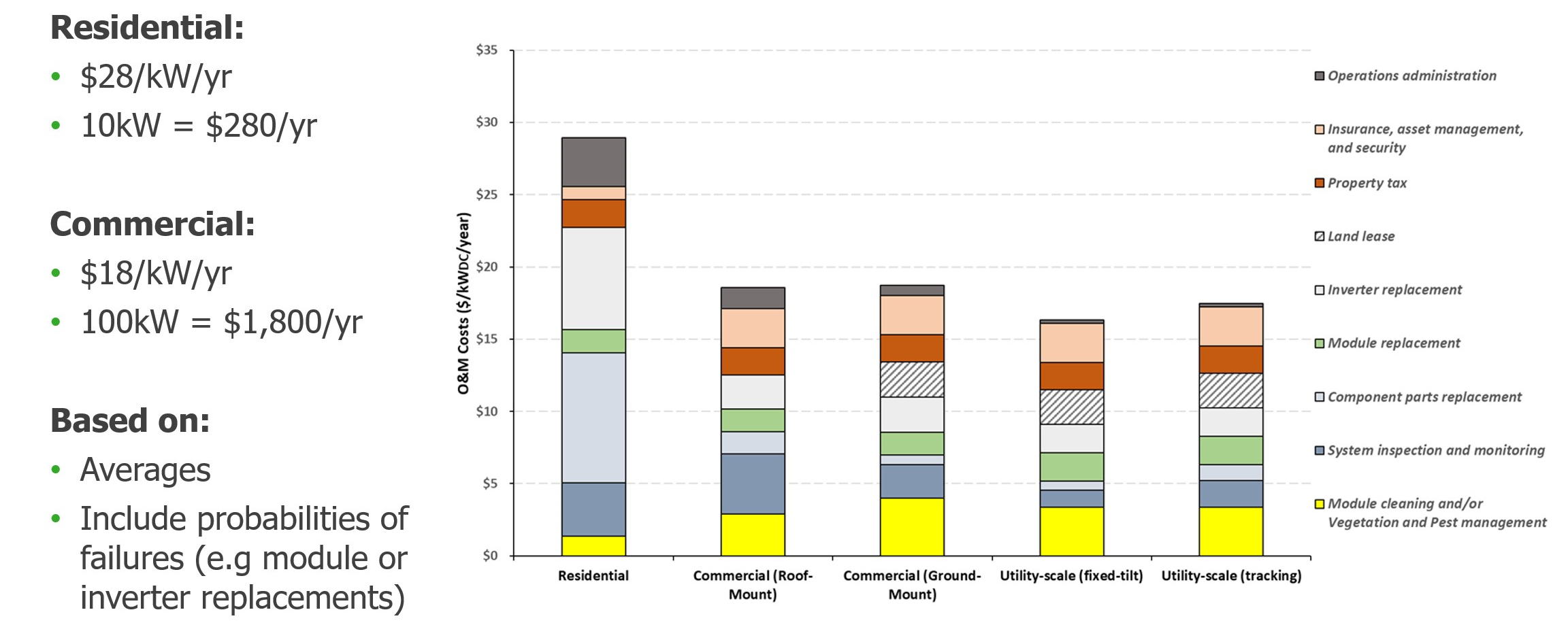

これは超高度なものですが(図2参照)、アメリカの国立再生可能エネルギー研究所(NREL)が行った実に優れた研究があります。これに関する詳細な情報をお知りになりたい方は、ぜひご覧になってください。故障率、モジュールの劣化、インバータの問題など、あらゆることを幅広く調査し、すべてのコストを集計しているのです。

住宅用システムの場合、太陽光発電によるO&Mコストは1キロワットあたり年間約28ドルと推定されます。つまり、10キロワットのシステムであれば、年間約280ドルということになります。少し高いと思われるかもしれませんが、これは25年間のプロジェクトで、1つのサイトだけでなく、レモンもあれば素晴らしいものもあるようなサイト全体を対象にしていることを理解してください。そこで、確率的モニタリング、故障、曲線などをすべて行い、この1つの分析にまとめました。図2にその内訳が示されています。

家庭用では1キロワットあたり年間約28ドルです。商業施設はそれより少なく、1キロワットあたり年間18ドルです。つまり、100キロワットのサイト、たとえば非常に大きな商業施設の屋上では、約1,800ドルということになります。つまり、これでもかなり大きな金額なのです。繰り返しますが、これは1年に1,800ドルを費やすという意味ではありません。インバータの大規模な交換やモジュールの大規模な修理が発生した場合、たとえそれが10年目や15年目であっても、それらがすべて一度に発生する可能性があるため、企業は平均してそれだけの予算を確保する必要があるということなのです。しかし、この1,800ドルは、耐用年数全体を通して償却した場合の金額です。

そこで、今日の議論の土台となることを期待して、私たちがどのようにお金を節約できるのか、具体的な例でコストの数字を紹介しますが、このキロワットあたり28ドルを、私たちがどのくらい節約できるかのパーセンテージとして参考にするつもりです。ですから、この数字を覚えておいてください。

トラックロール

私が注目し、当社のモニタリングにどのようなメリットがあるかというと、トラックロールに関する部分です。技術者を現地に派遣する回数が減れば、それだけ節約になります。

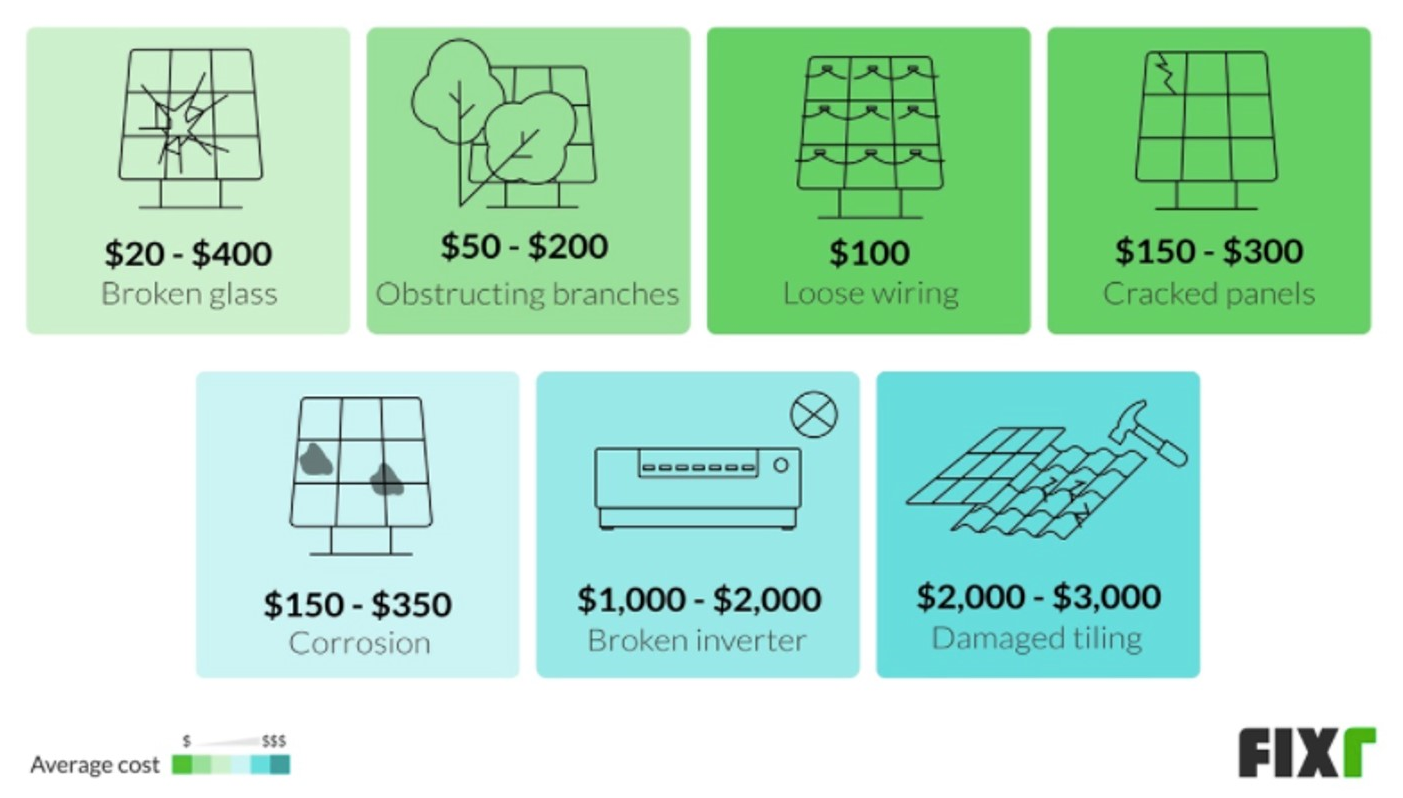

図3は、トラックロールに関連する一般的なコストの例を示していますが、一般的には150ドルから300ドル程度になることが多いようです。このウェブサイトに掲載されている費用の多くは、住宅用をベースにしています。商業施設では、より広い面積、より多くのモジュール、より多くのインバーター、そしてより多くの距離をカバーする必要があるため、この数字は増加します。

モニタリングが重要な理由

では、さっそくですが。もし、このようなトラックロールの多くを一斉に避けることができるとしたらどうでしょう。

EnergySageのこの引用は素晴らしいです。"破損しているか、清潔でないか、あるいは故障しているソーラーシステムは、そのエネルギー出力統計にパンくずの痕跡を残します"。この言葉は素晴らしいと思います。なぜなら、通常、あるいはしばしば、エネルギー出力データから、何が起きているのか、サイトに問題があるのか、あるいはこのサイトに本当に問題はないのかを読み解くことができるからです。また、エネルギー出力データの粒度が高ければ高いほど、実際にトラックを回す必要があるかどうかをより正確に判断することができます。また、トラックを走らせる必要がある場合、適切なタイミングで、適切なツールを持った適切な人間を、適切な緊急度合いで送ることができるかどうか、などです。

具体的な事例を紹介する前に、私たちのモニタリング・プラットフォームがどのような機能を備えているかを理解していただきたいと思います。なぜなら、具体的なシナリオを説明するときに、トラックの転倒を回避する方法について、点と点を結ぶのに役立つと思うからです。

EI(エネルギー・インテリジェンス)

アレイで起きているさまざまな問題をリモートで検出・診断することができ、これには主に3つのメリットがあります。

- エネルギー出力を増加させる 基本的に、問題が発生したときに、サイトの稼働時間を最大化するお手伝いができれば、それはすぐに特定され、すぐに改善されます。稼働時間の向上は、エンドユーザーや、場合によってはお客様にとってのエネルギーの増加に相当します。

- O&Mコストを最小にする。 それは、トラックロールを減らすことに他なりません。そこで、モジュールレベルの問題を把握することで、リモートでピンポイントに問題を解決することができます。

- カスタマーエクスペリエンスを高める。

EIスタック

これを可能にするのが、エネルギーインテリジェンス「スタック」と呼んでいるものです。これは、私たちのプラットフォームのためのスタックであり、技術スタックではありませんが、あなたとあなたのお客様が見ることができる可視性のためのスタックです。具体的には、インストーラー(設置者)向けです。

- Tigoに接続されていれば、1つのプラットフォームですべての車両(さまざまな設備)を1つの場所で見ることができます。

- システムレベルでは、設置場所、インバーター、電力計など、さまざまなモジュールが表示されます。

- それから、モジュールレベルの視認性はもちろんのこと。

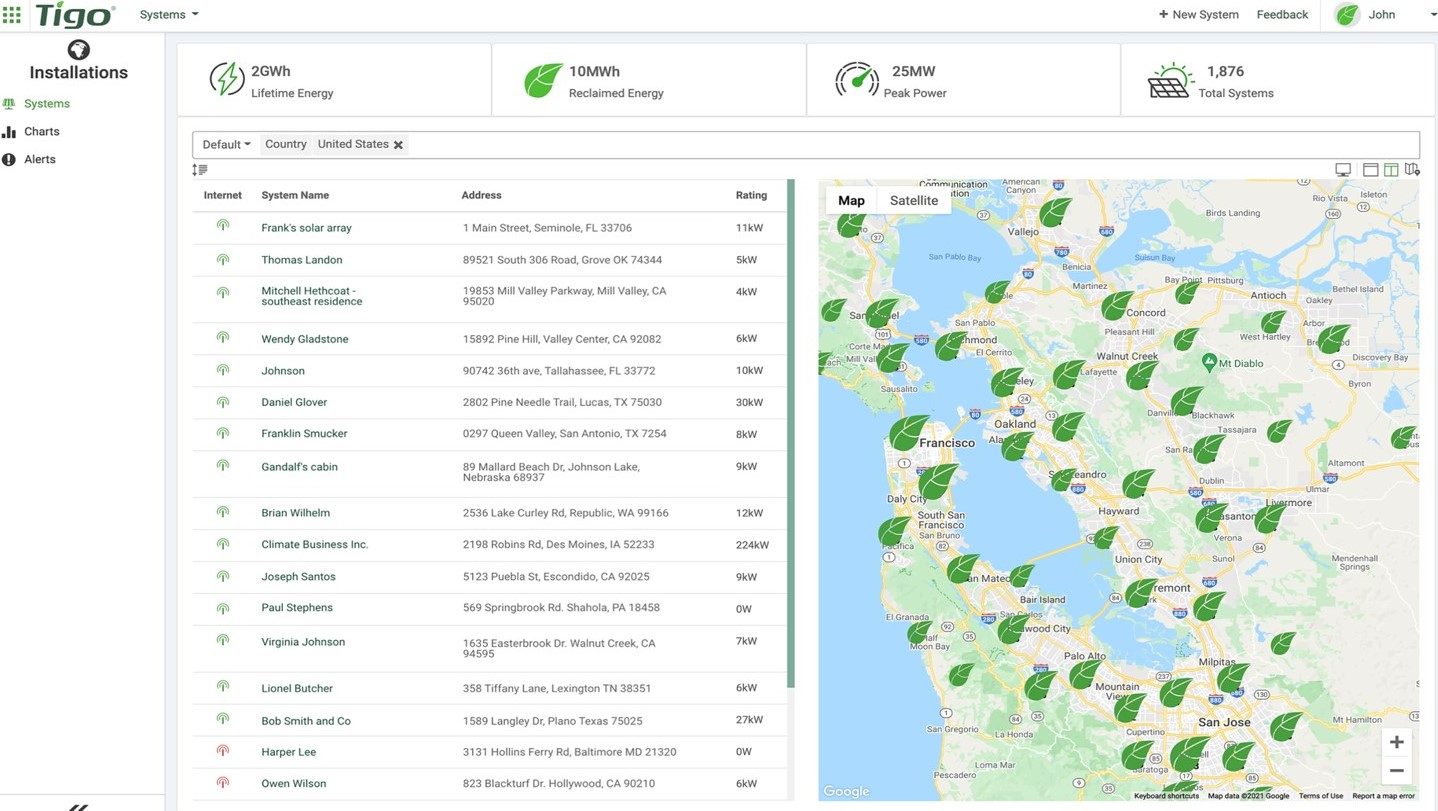

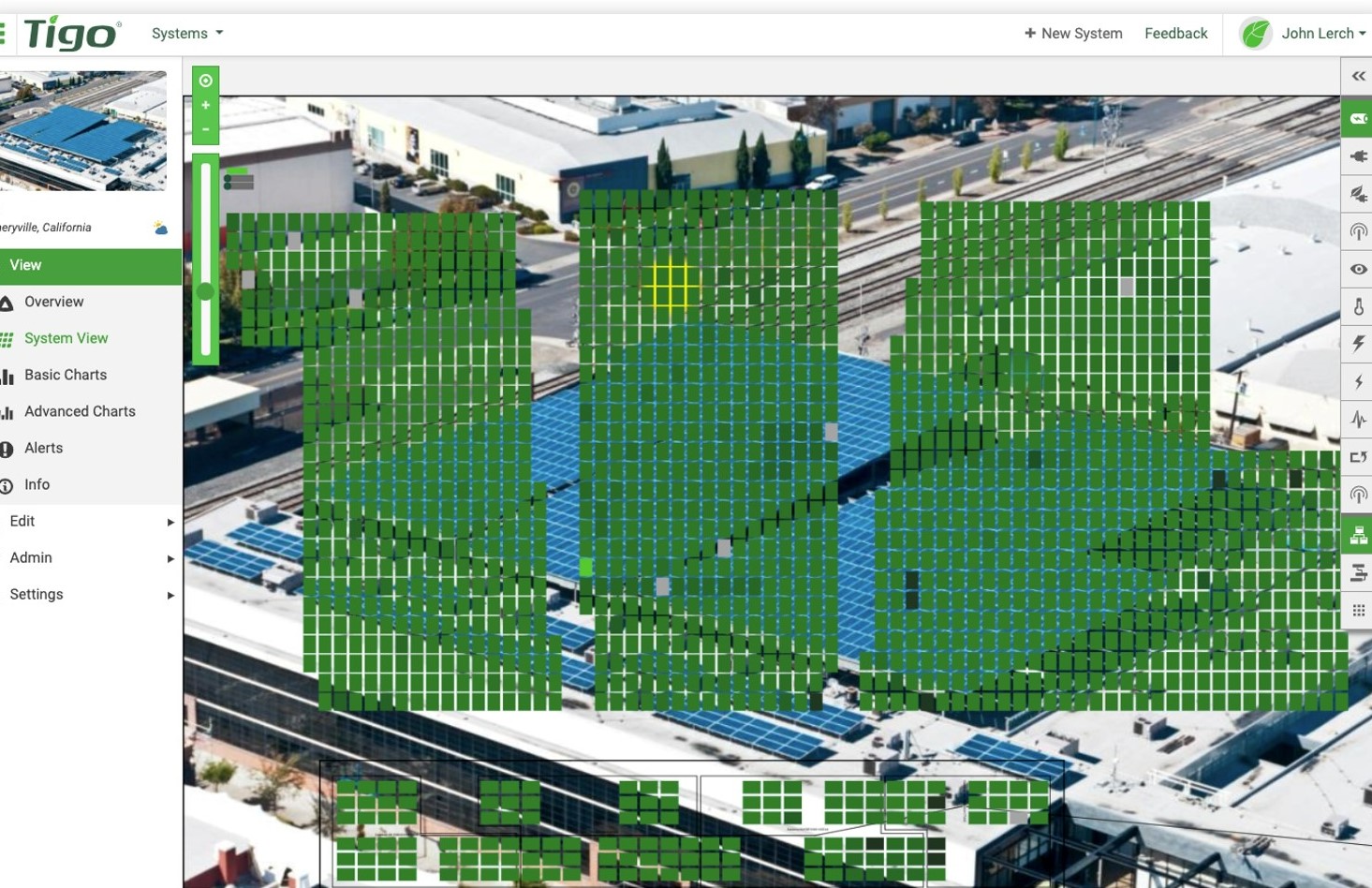

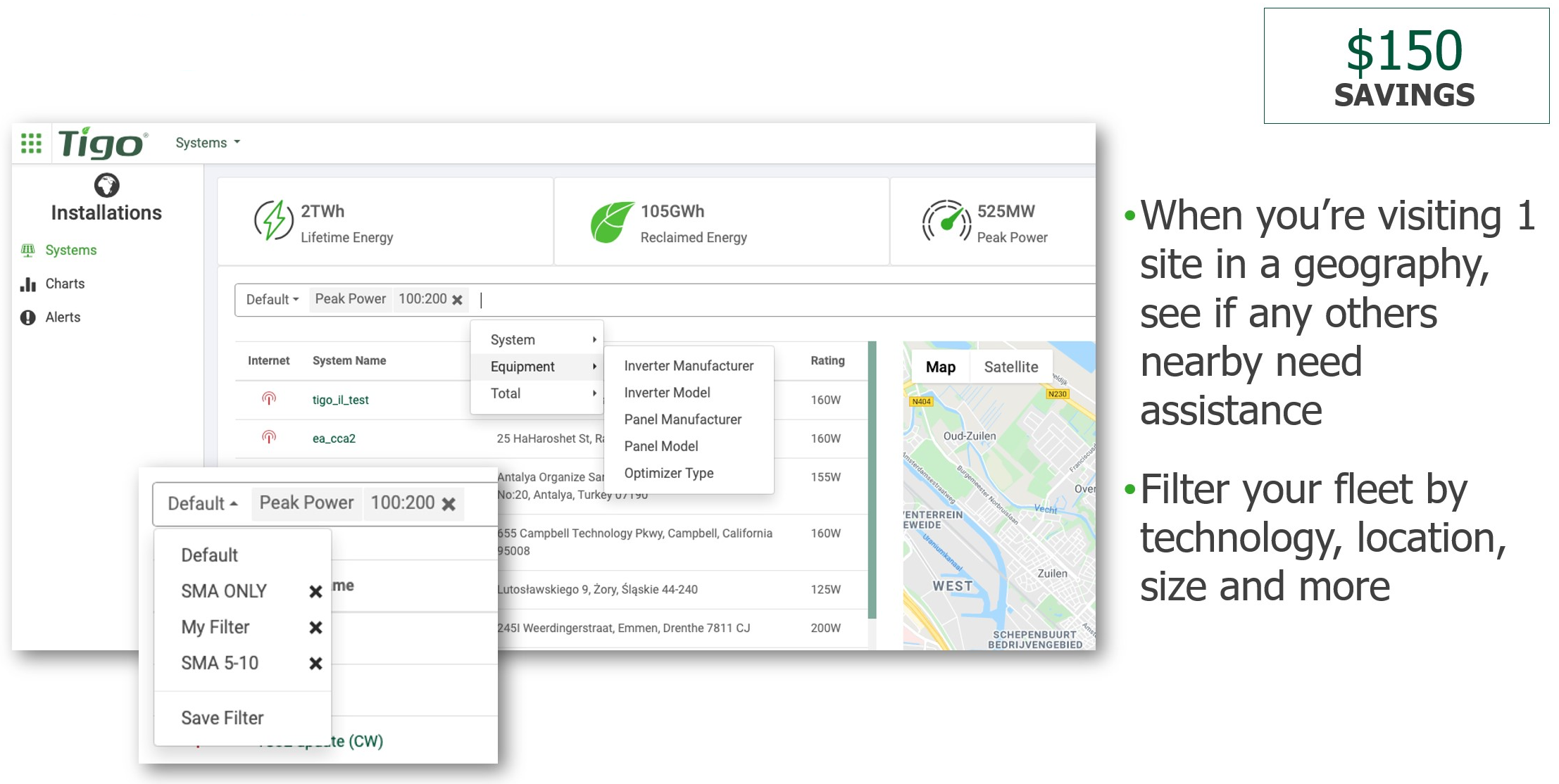

フリートワイド。これは、ベイエリアにおいて、異なるシステムのフリート全体を運用した場合のスクリーンショット(図4参照)です。システムの名前、住所、容量が表示され、どれかをクリックすると詳細が表示されます。これはとても素晴らしいことです。

また、サイズや使用技術など、システムに含まれるさまざまな指標でフィルタリングすることも可能です。つまり、すべてのシステムが1つのデータベースに集約されているのです。また、マーケティングの観点からも非常に優れており、キオスク・モードでさまざまなインストールを確認することができます。これがトップレベル、フリート全体のビューです。

そして、システムビューに入ります。これは、お客様にもご覧いただけるようにしたものです。上部のパネル(図5)では、モジュールから入ってくるもの、インバータに入ってくるもの、バッテリーを接続しているもの、ホームエネルギーメーターを接続しているもの、その他が表示されます。リアルタイムの流れを見ることができます。

これらはすべて、Cloud Connect Advancedに接続することができます。そのため、お客様は各コンポーネントの状態やライフタイムメトリクスをリアルタイムで確認することができます。

次に、一番下のグラフにご注目ください。この棒グラフは1時間ごとの出力データで、棒グラフの上に重なっている緑の線は、オプティマイザーの再生エネルギー機能による追加エネルギーを示しています。

ですから、私が知る限り、オプティマイザーが貴社や貴社の顧客に提供する追加的なアウトプットを実際に示しているのは、当社だけでしょう。そうすれば、オプティマイザーを導入したことによるROI(投資収益率)や利益を計算することができますから。

このように、システムレベルの全体像を見ることができます。もちろん、これはリアルタイムのデータですが、過去にさかのぼって、時間、週、月単位で過去のデータを見ることができます。非常に強力なツールです。

そしてもちろん、モジュールレベルもあります。さらに多くのコンポーネントを接続した場合、それらのコンポーネントをすべて電気的な図、つまり線図で見ることができ、さらにフルレイアウトで見ることもできます。これは、モジュールの表示とまったく同じに重ね合わせることもできますし、図6とは少し異なるかもしれませんが、これらすべてのモジュールの性能を確認することができます。

実際にマウスを乗せてクリックすると、個々のモジュールのパフォーマンスを見ることができます。リアルタイムでのパフォーマンスや、過去にさかのぼってその推移を見ることもできます。とても素晴らしいのは、サイトに作業が必要な箇所や問題がありそうな箇所を、瞬時に特定できることです。

モジュール・レベルだけでなく、非常に具体的で実用的なアラートも用意されています。必要に応じて設定することができますし、どのようにでも設定することができます。パフォーマンスや安全性に問題がある場合は通知され、問題が特定された特定のコンポーネントを特定することができます。特に、これをフリート全体に拡張すると、潜在的な性能問題に驚かされることはありませんし、安全性の問題にも驚かされることはありません。

お客様のよくある課題

例1:お客様からのお電話で、"なぜ私のシステムは性能が低いのか?"というご質問。

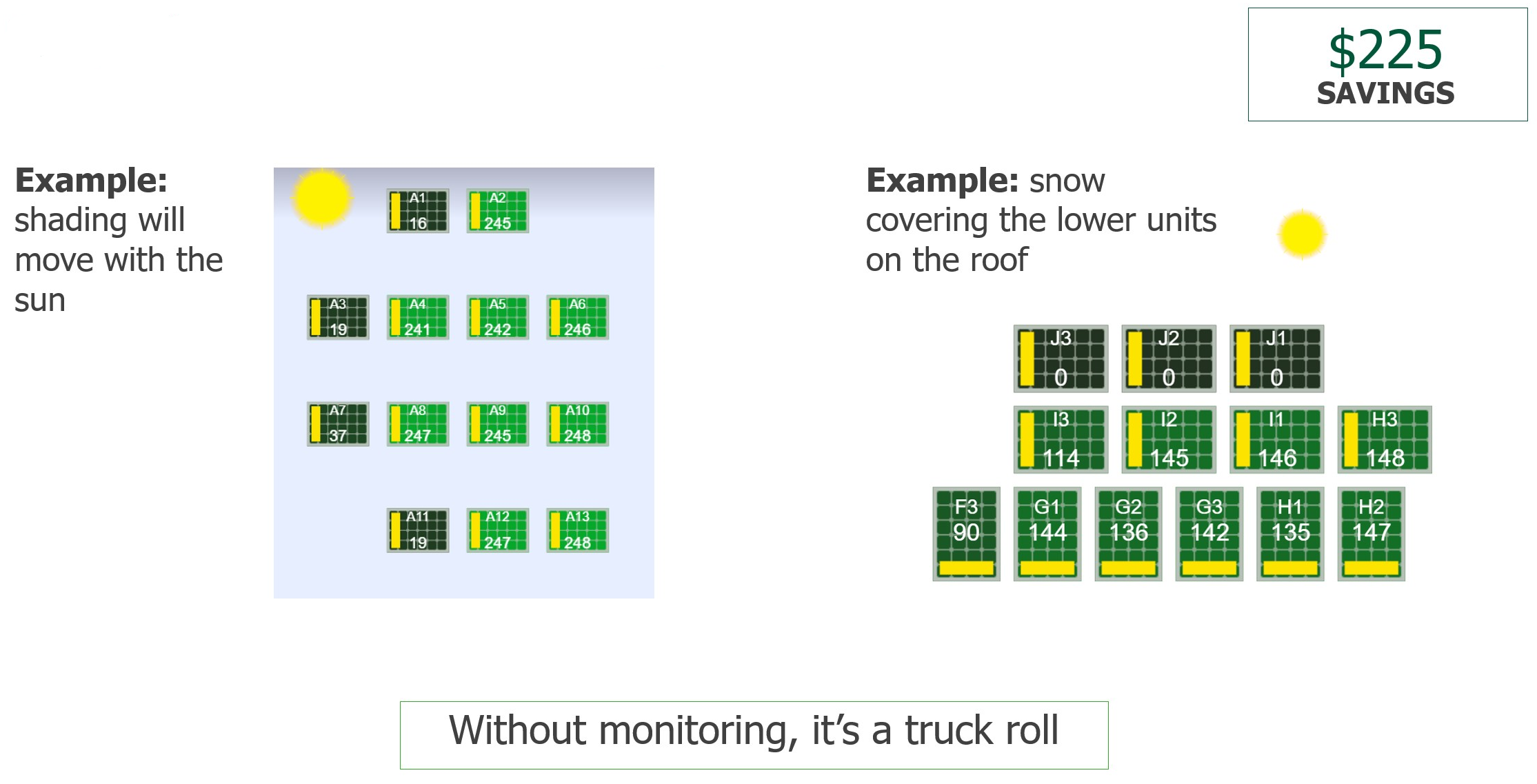

このような話はよく聞きますが、モジュールレベルのデータ(インバータレベルのデータだけかもしれませんが)がなければ、判断が難しいかもしれません。図7の左側にあるこのモジュールでは、太陽がまだ昇り、他のモジュールと出会う必要があるため、陰影があります - これは、顧客の質問に答えるための非常に迅速な対応です。

これは別の例ですが(図7の右側)、この上の3人は勾配のある屋根の端にあり、数日前に雪が降りました。それで、お客様はどうしたものかと考えています。下のモジュールにはまだ雪が残っていて、そのせいで太陽の光が届かないのです。

そこで、電話をかけてきて、特定のサイトにダイヤルし、お客様にこうお伝えすることができます。これは、まだ太陽があそこに届いていないだけですよ」とか、「最近の吹雪のせいで、あそこが雪に埋もれているんですよ」とか。

つまり、技術者を現地に派遣する手間が省けるのです。そうでなければ、技術者をトラックに乗せて現場まで運び、現場を確認してもらい、そこで誰かと話し、また戻って書類に記入するといった作業が必要になりますが、技術者個人の時間を節約でき、オフィスでの間接費も節約できます。つまり、トラック1台分の経費は、住宅地で225ドル節約できることになります。

例2:商業施設での複数回の修理の場合

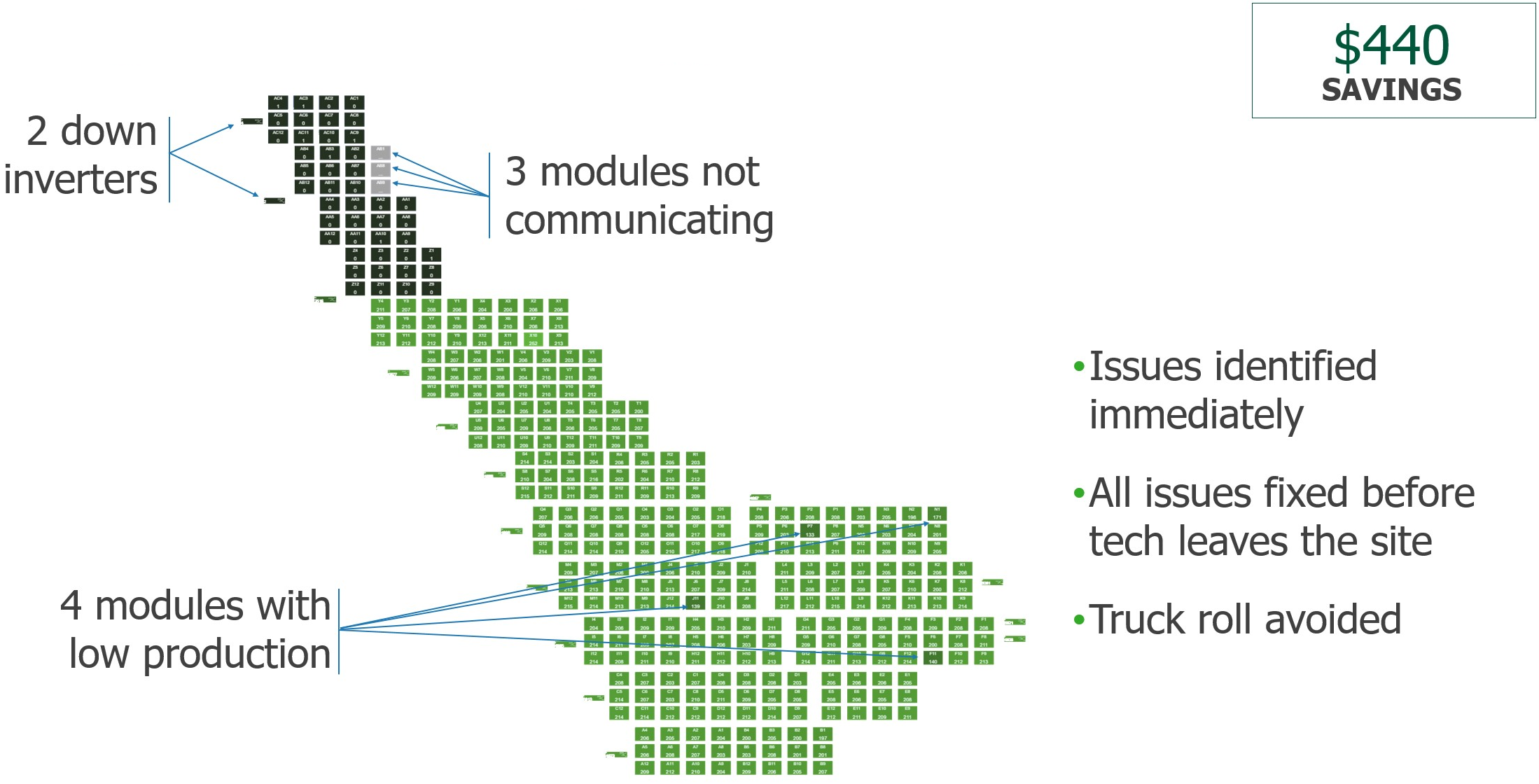

これ(図8参照)は、試運転の時によく起こりそうなことです。この場合、2台のインバーターが停止しています。ストリングはすべて黒で、発電していないことがわかります。また、3つのモジュール(灰色で表示)が通信していないことがわかります。この3つのモジュールについて、何かを確認する必要があります。

インバーターを交換しただけ、あるいはインバーターのトラブルシューティングをしただけなら、まだここに問題があるかもしれません。最後に、生産量の少ない4つの暗いモジュールがあります。これらはダイオードの問題かもしれません。何かで覆われているか、コネクターが緩んでいるか、あるいは他の何かかもしれませんが、この4つをチェックする必要があります。

ここで重要なのは、この画像を見るだけで、これら3つの問題をほぼ即座に特定できることです。つまり、技術者を現地に派遣する必要がある場合、または委託されたばかりでまだ出発していない場合でも、ダウンしたインバーターを修理して本社に戻り、後で何か報告がないとか何かがダウンしているという電話を受け、追加のトラックを送り込んでこれらの異なるストリングをすべてトラブルシューティングしなければならない代わりに、3つすべてを修理することができるのです。この場合、現場での作業時間、トラブルシューティング、バックエンドでの事務処理など、440ドル相当の節約になると思います。

例3:どのモジュールにサービスが必要かを正確に把握する

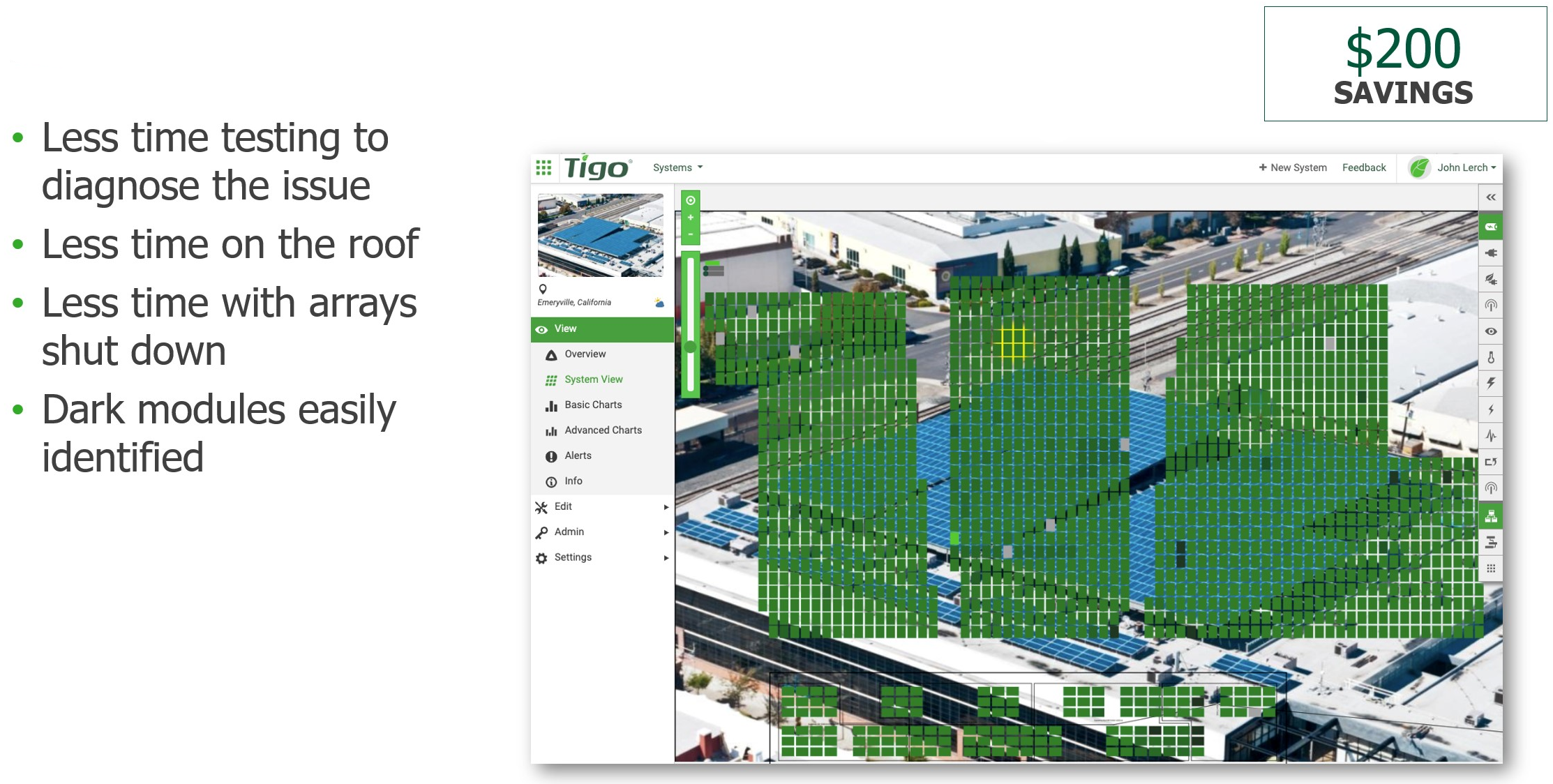

このビューの一部をすでに強調し、一目でモジュールレベルの問題のいくつかを識別することができることを先ほどからかわせていただきました。図9では、左上、中央、右側にグレーのモジュールがいくつか散らばっています。これは、システム全体を正確にレイアウトしているため、どのモジュールをすぐに修理または交換する必要があるか、正確に把握できることを意味しています。

つまり、技術者が屋根の上で作業する時間が減り、アレイをシャットダウンしなければならない可能性が減り、その結果、超高速で問題を特定できたので、当然ながら顧客に損失を与えることになります。技術者が屋根の上で過ごす時間が減れば、200ドルの節約になります。

異なるものをテストし、異なる接続をテストしているため、200ドル以上の節約になることは容易に想像がつきます。技術者であれば、新しいサイトの構築などに時間を割くことができるはずです。

例4:バッチリ訪問

これは、もう少し抽象的なので好きです。個別のサイトスペシフィックなものとは少し違います。これは、先ほどの例のように、さまざまなサイトを見ていて、自分の地域にあるいくつかのサイトに行く必要があるとわかっている場合です。その場しのぎで1カ所に行って帰ってくるのではなく、2~3カ所の現場を見て、「これは何とかしないといけない」と思うかもしれません。超緊急というわけではありませんが、明日にでも技術者を派遣する予定です」。そして、一度に2つの作業を行うことができるようになるのです。つまり、超緊急だからといって1つ行って、また戻って、また別のところに行って、また戻ってくるのではなく、一度に2つをこなせるのです。これでまた、往復の車の時間が節約できます。概算で150ドルです。

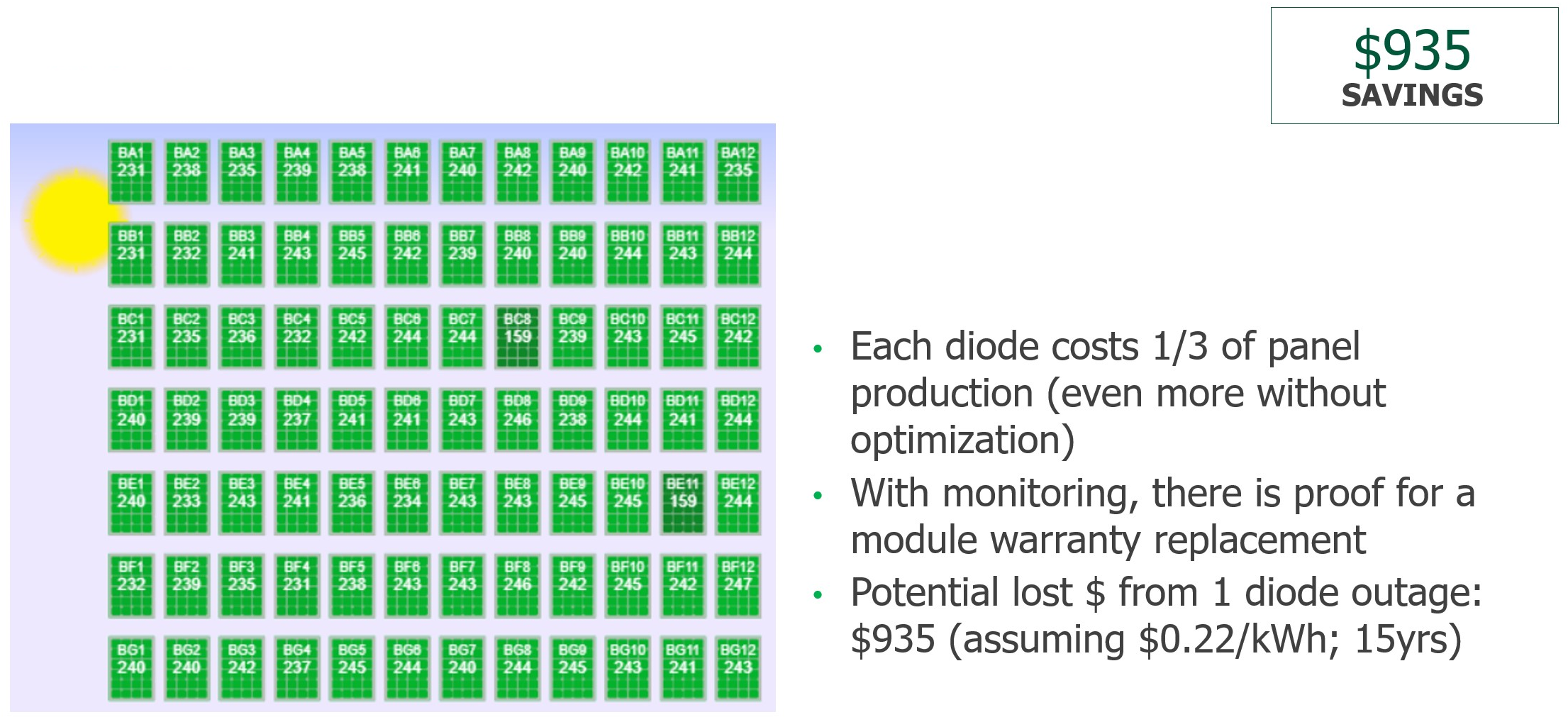

例5: ダイオード切れによる性能低下

これまで、トラックロールの回避やO&Mの削減について何度も説明してきました。しかし、一般的に起こりうることとして、性能上の問題から出力が低下することがありますが、このような場合、最終的にはお客様のコストを大幅に削減することができます。

よくある例で説明しましょう。ダイオードが停止しています。一般的なダイオードの故障は、パネルの約3分の1の出力を低下させ、最適化しなければさらに低下する可能性があります。しかし、保守的に考えて、そのパネルやモジュールの3分の1はエネルギーを生産していないと仮定しましょう。モジュールレベルのモニタリングがなければ、15年、25年とまったく気づかれないまま、出力がわずかに低下しているだけで、誰も気づかないかもしれません。システムが試運転され、稼動した瞬間にモニタリングすれば、図11に示すような景色を目にすることができます。この中に2つのモジュール(濃い緑色のモジュール)があり、新品のアレイや新品のモジュールに期待される生産量よりも低くなっていることが、非常にはっきりとわかります。それを数値化すると、この写真には2つ写っていますが、ダイオードが1つ停止しただけで、25年全体でなくても、1キロワット時0.22ドル(住宅用料金程度)で15年間と仮定すると、935ドルになります。25年間ずっととなると、1,500ドルかそこらになります。これは、時間の経過とともに積み重なる重要な金額です。

まとめ

このように、いろいろとお話ししてきましたが、やはり実物を手にすることに勝るものはありません。実際の現場でデモを行うことができますので、こちらでデモをご覧ください。カリフォルニアの住宅地でのデモをご覧ください。

また、アプリストアでダウンロードできることも書いておきます。Google Playでも、Apple App Storeでも入手できます。デスクトップ画面のスクリーンショットをたくさんお見せしましたが、これらの情報はすべて、手のひらの上でも見ることができるのです。もちろん、手のひらの上でも利用できます。

私たちは、オンライン上でたくさんの素晴らしいリソースを提供しています。コミュニティでは、他のTigoユーザーや製品を使用しているユーザー、カスタマー・サクセス・チームの専門家と交流することができます。そこでは、誰もがそれについて話しています。

ご質問のある方、または参加されたい方は、こちらのコミュニティをご覧ください。このブログにコメントを残すには、ここをクリックしてください。最後に、Tigoについてもっと知りたい方は、ケーススタディ、データシート、追加情報、認証など、必要なものは何でも、ダウンロード・ページで見つけることができます。

よくあるご質問やその他のご質問は、サポートサイトに掲載しています。また、営業チームへのお問い合わせは、こちらをクリックしてください。